| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

PROIECTAREA UNEI INSTALATII FRIGORIFICE CU COMPRIMARE MECANICa IN TREI TREPTE PENTRU PRODUCEREA GHEtII CARBONICE

CUPRINS

I.1. Scurt istoric al tehnicii frigului

I.2. Domeniile frigului artificial

I.3. Gheata carbonica. Caracteristicile ghetii carbonice

I.4. Aplicatiile ghetii carbonice

I.5. Ambalare, transport, depozitare

DE VAPORI IN TREI TREPTE CU CO2.

II.1. Bioxidul de carbon CO2 (R744)

Utilizari

Avantaje si dezavantaje

Actiunea asupra mediului

Proprietati termodinamice comparativ cu ale altor agenti frigorifici

II.2. Schema teoretica de fabricare a ghetii carbonice din CO2 gaz

II.3. Ciclul termodinamic teoretic al instalatiei cu CO2 in trei trepte

II.4. Descrierea si functionarea instalatiei

II.5. Calculul termic

Determinarea parametrilor termodinamici ai ciclului teoretic

Puterile termice si energetice ale instalatiei

Bilantul energetic global al instalatiei

Productivitatea instalatiei

III.1. Alegerea compresoarelor

Functionarea reala a compresorului. Coeficienti de lucru

Coeficienti de lucru volumetrici

Infuenta spatiului mort

Influenta laminarii vaporilor in supape

Influenta supraincalzirii vaporilor in conducta de aspiratie

Influenta neetanseitatilor

Randamentul volumic al compresorului (gradul de livrare)

Coeficienti de lucru energetici

Randamentul indicat i

Randamentul mecanic m

Puterea totala consumata

Alegerea compresoarelor si recalcularea marimilor de proiectare

III.2. Dimensionarea condensatorului

III.3. Dimensionarea generatorului de gheata

III.4. Dimensionarea si alegerea aparaturii auxiliare

Alegerea buteliilor de racire intermediara

Alegerea separatoarelor de ulei

Alegerea rezervorului de CO2 lichid

Alegerea pompelor de apa de racire

III.5. Alegerea armaturilor

Alegerea filtrelor

Alegerea robinetelor de inchidere

Alegerea robinetelor de reglare manuala

Alegerea clapetelor de retinere

Alegerea supapelor de siguranta

ALEGEREA DISPOZITIVELOR DE REGLARE SI

COMANDǍ AUTOMATǍ

Alegerea ventilelor de reglare cu plutitor de presiune inalta

Alegerea ventilului presostatic pentru apa de racire

Alegerea presostatelor de joasa si inalta presiune

FRIGORIFICE. PRESCRIPTII DE SIGURANTǍ

Caracteristici tehnice si dimensiuni ale compresoarelor

Caracteristici tehnice si dimensiuni ale pompelor de apa de racire

Caracteristici tehnice ale schimbatorului din placi brazate

BIBLIOGRAFIE

Plansa 1. Ciclul termodinamic teoretic al instalatiei

Plansa 2. Schema tehnologica si de automatizare

Plansa 3. Schema de montaj

Plansa 4. Sala masinilor - Plan de montaj

Plansa 5. Sala masinilor - Sectiuni

Plansa 6. Fisa tehnica a condensatorului multitubular

1. TEMA DE PROIECTARE

Sa se dimensioneze o instalatie frigorifica cu comprimare mecanica in trei trepte pentru obtinerea ghetii carbonice, functionand cu apa de racire la condensator cu temperatura w1/w2 = 18/23°C.

Productia de gheata carbonica este Qm CO2 solid = 900 kg/h.

2. MEMORIU JUSTIFICATIV

Prezenta documentatie trateaza lucrarile de dimensionare si alegere a echipamentelor unei instalatii frigorifice cu comprimare mecanica de vapori in trei trepte pentru obtinerea ghetii carbonice. Productia de gheata este de 900 kg/h.

Agentul frigorific utilizat intr-o astfel de instalatie este CO2 (R744), un fluid natural fara impact asupra stratului de ozon stratosferic (ODP = 0) si cu un potential global de incalzire redus (GPW = 1).

Acesta este incadrat de reglementarile referitoare la securitatea instalatiilor frigorifice SR ISO 5149/98 in grupa I, fiind un agent frigorific considerat inofensiv, neinflamabil, care se poate folosi in instalatii cu racire directa. De asemenea, se poate utiliza fara restrictii, incarcatura totala de agent frigorific putand fi degajata in atmosfera fara a creea pericole.

In Capitolul I sunt prezentate principalele caracteristici si proprietati fizice ale ghetii carbonice, domeniile de aplicatie ale acesteia si informatii referitoare la ambalarea, transportul si depozitarea ghetii carbonice.

Capitolul II cuprinde prezentarea schemei teoretice de fabricare a ghetii carbonice, descrierea si functionarea instalatiei si calculul termic.

Avind in vedere valorile presiunii de condensare pC = 65 bar si de sublimare pS = 1 bar, raportul de compresie impune o instalatie in trei trepte de comprimare.

Avantajele cele mai importante ale utilizarii comprimarii in trei trepte sunt :

se reduce consumul energetic necesar comprimarii.

creste coeficientul de debit datorat spatiului mort V deoarece pe fiecare treapta in parte raportul de comprimare este mai mic decit cel total.

scade riscul de cocsificare sau aprindere a uleiului de ungere deoarece scade temperatura finala de refulare.

scade temperatura medie a cilindrilor, deci creste coeficientul de debit datorat incalzirii agentului la aspiratie T.

se reduc pierderile prin neetanseitati datorita reducerii diferentei de presiune pe fetele pistoanelor, deci creste coeficientul de debit E

Dezavantajele cele mai semnificative sunt :

creste complexitatea instalatiei prin marirea numarului de aparate si a numarului de circuite frigorifice.

exploatarea devine mai pretentioasa si impune utilizarea de personal cu calificare si specializare mai ridicata.

In cadrul calculului termic al instalatiei s-au determinat parametrii termodinamici ai ciclului teoretic, debitele masice, puterile termice si electrice si productivitatea instalatiei.

Astfel productivitatea instalatiei este de 5,89 kg/hkW.

In Capitolul III s-a realizat dimensionarea si alegerea echipamentului frigorific.

Compresoarele in treapta de comprimare de joasa presiune si in treapta intermediara sunt compresoare YORK de constructie deschisa cu piston alternativ pentru agent frigorific CO2.

In urma calculului debitului de agent frigorific in treapta de joasa presiune au fost alese patru compresoare active model HPC 106 S cu o cilindree totala instalata de 1356 m3/h si un compresor de rezerva.

In treapta de comprimare intermediara s-a ales un compresor activ din acelasi model HPC 106 S cu o cilindree de 339 m3/h si un compresor de rezerva.

In treapta de comprimare de presiune inalta au fost alese compresoare pentru agent frigorific CO2 functionind intr-o treapta care opereaza in conditii transcritice, furnizate de DORIN Innovation.

In urma calcului debitului de agent frigorific in treapta de inalta presiune au fost alese cinci compresoare active model 2 x TCS 373 - D cu o cilindree totala instalata de 126 m3/h si un compresor de rezerva.

Compresoarele sunt echipate standard cu urmatoarele echipamente:

microprocesor de control al temperaturilor si presiunilor tip UNISAB II

pompa de ulei cu filtru

ventil solenoidal al puterii frigorifice

ventile de aspiratie si refulare cu amortizor de vibratii

supapa de siguranta

ventil de incarcare cu ulei

filtru de agent frigorific pe aspiratie

indicator de nivel al uleiului

rezistenta electrica de incalzire a carterului

ventil de golire a uleiului

ventil de preungere

Fiecare compresor a fost prevazut cu un separator de ulei pentru retinerea picaturilor de ulei antrenate de vaporii de agent frigorific din compresor si returnarea acestuia in carter, in scopul mentinerii unei ungeri corespunzatoare si diminuarii depunerilor de ulei in schimbatoarele de caldura.

Deoarece cilindreea orara totala instalata a numarului de compresoare active in fiecare din cele trei trepte de comprimare este mai mare decit debitul volumic real, a fost necesara recalcularea debitelor masice reale de fluid frigorific si puterile termice din instalatie. Astfel, debitele masice reale de agent frigorific sunt :

Qm1R = 0,819 kg/s

Qm2R = 1,393 kg/s

Qm3R = 2,107 kg/s

Condensatorul folosit in instalatie a fost dimensionat in doua variante:

schimbator multitubular orizontal

schimbator din placi brazate

Dimensionarea schimbatorului de tip multitubular orizontal racit cu apa s-a facut avind ca date de calcul puterea termica de condensare reala CR = 425 kW, temperatura de condensare de 25°C si temperaturile apei de racire w1 = 18°C, w2 = 23°C.

Determinarea suprafetei de

transfer de caldura s-a facut aplicand relatia  , unde q

este densitatea de flux termic la condensare. Determinarea de flux termic s-a

facut printr-un calcul grafo-analitic rezultand valoarea de 3634 W/m

si temperatura peliculei de ulei de 23,05°C.

, unde q

este densitatea de flux termic la condensare. Determinarea de flux termic s-a

facut printr-un calcul grafo-analitic rezultand valoarea de 3634 W/m

si temperatura peliculei de ulei de 23,05°C.

Suprafata de transfer de caldura necesara este de 117 m2. Aceasta suprafata este realizata de 68 tevi pe trecere, cu diametrul mediu de 17 mm, o lungime de 5,4 m si 6 treceri ale apei prin condensator. Coeficientul global de transfer de caldura este k=1109,96 W/m2*K si diferenta de temperatura medie logaritmica (Δθ)ml=3,274 oC.

Alegerea schimbatorului cu placi s-a realizat prin programul de selectie pus la dispozitie on-line de producatorul GEA FlatPlate.

In cazul de fata este recomandat un schimbator model C 120 M - 1 C, cu 60 de placi si o suprafata totala de 28,8 m2. Coeficientul global de transfer de caldura este k=2163 W/m2*K si diferenta de temperatura medie logaritmica (Δθ)ml=7,6 oC.

Alegerea tipului de pompa de apa de racire si numarul necesar rezulta comparand performantele ce trebuie realizate cu cele oferite de producator. In acest caz debitul volumic de apa de racire este QV = 73,3 m3/h si inaltimea de pompare P = 40 mCA, au fost alese doua pompe centrifuge monobloc tip BL 65/170 - 11/2 model WILO.

Evitarea cresterii temperaturii de refulare se realizeaza prin racire intermediara completa a vaporilor pina la starea de saturatie, intre refularea treptei de joasa presiune si aspiratia treptei intermediare, si respectiv intre refularea treptei intermediare si aspiratia treptei de inalta presiune.

Aparatul in care se realizeaza aceasta racire intermediara se numeste butelie de racire intermediara, fiind practic un schimbator de caldura prin amestec. In instalatie au fost montate doua butelii de racire intermediara BRI - 500 model FRIGOTEHNICA.

Alimentarea cu fluid frigorific a buteliilor de racire intermediara necesita dispozitive care separa partea de inalta presiune de cea de joasa presiune a instalatiei; acestea sunt ventile de reglare cu plutitor de presiune inalta care alimenteaza continuu butelia de racire intermediara mentinind constant nivelul lichidului corespunzator puterii frigorifice solicitate de consumator.

Generatorul de gheata are forma cilindrica, cu lungimea acestuia de 1,9 m si diametrul de 0,45 m, avand un volum de 300 litri. Lichidul subracit, provenit din butelia de racire intermediara 1, este destins pina la presiunea de 1 bar in ventilul de laminare VL1, astfel acesta vaporizeaza la mare viteza atingind punctul de inghet -78,5°C, incit in partea superioara a generatorului de gheata coexista CO2 gaz si CO2 solid sub forma de zapada carbonica. Faza solida este evacuata sub forma de blocuri, cu densitatea de circa 1560 kg/m3 in vederea utilizarii, iar faza gazoasa este aspirata de compresorul K1 si astfel ciclul este reluat.

Stabilirea diametrelor conductelor de agent frigorific s-a facut pe baza criteriului vitezelor optime rezultate din considerente tehnico-economice, corespunzatoare atat fluidului cat si starii acestuia.

Alegerea armaturilor montate in instalatie s-a facut din catalogul de produse al firmei HERL REFRIGERATING SPECIALTIES :

filtre pentru retinerea impuritatilor cu site din otel inoxidabil cu ochiuri de 0,1 si 0,5 mm

robinete de inchidere cu ventil din gama de lucru -60°C / +160°C si PN40 si robinete de inchidere cu sertar din gama de lucru -29°C / +425°C si PN64

robinete de reglare manuala pentru laminarea agentului frigorific lichid

clapete de retinere

supape de siguranta cu arc

CAP. I. NOTIUNI INTRODUCTIVE

I.1. SCURT ISTORIC AL TEHNICII FRIGULUI

Efectele frigului asupra omului si asupra produselor alimentare a fost constatat din cele mai vechi timpuri. Inca din antichitate, in zonele cu clima calda, s-au utilizat zapada si gheata din munti pentru 'conditionarea aerului' si pentru pastrarea alimentelor.

Aplicatiile frigului, ca metoda de conservare, dateaza din timpuri imemoriale. Eficienta frigului din acest punct de vedere a fost demonstrata prin descoperirea in zonele frigului vesnic, a unor corpuri de animale (mamuti) perfect conservate pe durata a mii de ani. In secolul XVIII se cunosteau deja circa 10-15 amestecuri pentru scaderea temperaturii. Ca exemplu clorura de calciu (CaCl2) in amestecata cu zapada permite scaderea temperaturii pana la -32,8°C.

Producerea frigului artificial a inceput relativ recent si cateva dintre cele mai importante repere cronologice pot fi considerate urmatoarele:

1748 William Cullen de la Universitatea din Glasgow, Scotia, realizeaza prima demonstratie de producere a frigului artificial, prin evaporarea unui agent termodinamic in vid partial (sub depresiune);

1805 Oliver Evans din Philadelphia, statul Pensylvania, S.U.A., realizeaza un sistem de racire in circuit inchis, prin comprimare de vapori;

1844 John Gorrie din Florida, S.U.A., descrie intr-o lucrare masina produsa de el pentru producerea de gheata si aer rece necesare spitalului sau. Aceasta masina poate sa fie considerata prima din lume destinata racirii si producerii aerului conditionat;

1859 Ferdinand Carré din Franta, realizeaza prima masina din Europa, destinata producerii de gheata, functionand insa pe un alt principiu, cel al absorbtiei (solutie amoniacala);

In a doua jumatate a secolului XIX, productia frigului artificial este caracterizata de un avint deosebit. Astfel, in aceasta perioada se instaleaza primele instalatii frigorifice pe nave, aceste echipamente fiind destinate transportului de carne din Australia si Argentina, spre Europa. Probabil, marinarii acestor nave au fost primii oameni care au consumat carne congelata;

1929 Clarence Birdeye din S.U.A., realizeaza pentru prima data congelarea de produse perisabile;

Dupa al doilea razboi mondial s-a extins mult industria conservarii prin frig, au aparut numeroase utilaje si procedee noi, s-a dezvoltat industria frigorifica a aparatelor casnice, realizindu-se inventii ca dezghetarea automata si realizarea instantanee a cuburilor de gheata.

I.2. DOMENIILE FRIGULUI ARTIFICIAL

Tehnica frigului analizeaza fenomene si procese care au loc intre cca. + 120°C si 0K (- 273,15°C), stabileste procedee de calcul si solutii constructive pentru realizarea unei game de masini si instalatii care lucreaza intr-un domeniu larg de temperaturi:

(+ 40 + 120)°C - pompe de caldura;

(± 0 + 10)° - instalatii de climatizare si conditionarea aerului;

(- 200 ± 0)°C - instalatii in domeniul frigului industrial:

in industria chimica, de exemplu, domeniul acopera inclusiv procesele de lichefiere a aerului si separare a unora din componentele sale;

in industria alimentara, exista aplicatii pana la temperaturi de

cca. -30°C.

(0K - 200°C) - criogenie sau frig adinc:

limita superioara de la care se considera ca incepe domeniul criogeniei nu este precis definita, dar diferiti autori considera aceasta limita ca fiind:

77K = - 196°C - temperatura de fierbere a azotului;

80K = - 193°C - temperatura de fierbere a aerului;

120K = - 153°C - temperatura de fierbere a metanului;

I.3. GHEATA CARBONICa. CARACTERISTICILE GHEtII CARBONICE

Anhidrida carbonica (CO2 solid), numita si gheata carbonica sau gheata uscata este obtinuta prin detenta pina la presiunea atmosferica a CO2 lichid, la o temperatura s = -78,5°C. In acest caz, CO2 este atit agentul frigorific cit si fluidul care urmeaza a fi solidificat si extras din instalatie.

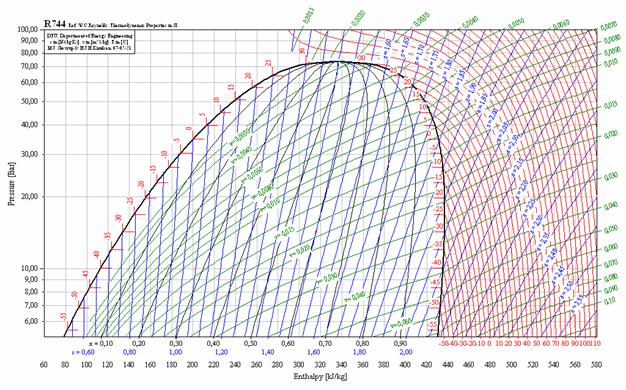

In figura I.1. este prezentata diagrama caracteristica a CO2. Se remarca temperatura critica coborita ( K = 31,35°C si pK = 73,8 bar), care va ridica probleme cu gasirea unui mediu de racire pentru condensator, si temperatura ridicata a punctului triplu ( T = -56,6°C si pT = 5,4 bar).

FIG.I.1. Diagrama caracteristica pentru CO2

Alte caracteristici interesante ale ghetii carbonice sint date in tabelul I.1. Proprietati fizice ale ghetii carbonice si CO2.

TABELUL I.1. Proprietati fizice ale ghetii carbonice si CO2

|

Temperatura de sublimare : |

- 78,5 °C (1013 hPa) |

|

Caldura de sublimare : |

573 kJ/kg |

|

Rata de sublimare : |

1 kg gheata uscata = 540 l CO2 gaz |

|

Temperatura critica : |

31,35°C |

|

Presiunea critica : |

73,82 bar |

|

Densitatea critica : |

468 kg/m3 |

|

Densitatea ghetii uscate : |

1562 kg/m³ |

|

Densitatea CO2 gaz (la 20 °C): |

1,84 kg/m³ (1,5 x aer) |

|

Densitatea CO2 lichid (la -56,6°C) : |

1177 kg/m3 |

|

Rata de greutate fata de aer : |

1,5 ori mai greu |

|

Limita de toxicitate : |

5000 vol. ppm (0,5 vol.) % |

|

Capacitatea de racire a ghetii uscate : |

3,3 ori fata de gheata normala |

I.4. APLICATIILE GHETII CARBONICE

preracirea carnii de pasare cu zapada carbonica in vederea ambalarii, pastrind culoarea, aspectul natural si mirosul;

depozitarea produselor perisabile, cu doua efecte favorabile : temperatura scazuta de sublimare atmosferica si actiunea inhibitoare a gazului carbonic rezultat asupra microorganismelor;

transportul frigorific (auto, feroviar sau aerian) al produselor congelate (carne, peste, creme, inghetata), cu avantajul ca sublimarea CO2 nu lasa reziduuri remanente;

in viticultura la racirea mustului, intirzierea procesului de fermentatie, limpezirea vinului;

extractie de arome;

concentrarea solutiilor prin frig (se deshidrateaza prin inghetarea apei);

mediu termoportor in reactoarele chimice;

conservare organe, maduva osoasa, singe, material seminal, produse biomedicale si farmaceutice;

tratamente medicale prin frig (cauterizare negi, acnee);

controlul rezistentei materialelor, incercari si tratamente termice;

montarea pieselor metalice cu tolerante mici, prin contractie la frig;

curatire ecologica prin sablare cu granule de gheata carbonica;

I.6. AMBALARE, TRANSPORT, DEPOZITARE

Gheata carbonica este disponibila in blocuri de 300/150/190mm (12,5kg) sau placi de 20/150/180mm (1kg). Impachetate in hirtie sau carton, se transporta in containere izoterme.

La depozitare trebuie tinut seama ca gheata carbonica sublimeaza in permanenta ( S < atm) si este necesara evacuarea continua a gazului carbonic produs. Nu se va depozita intr-un vas etans, deoarece la temperatura atmosferica gazul carbonic va exploda.

Gheata carbonica este transportata in containere izolate din fibra de sticla sau polietilena. De asemenea se foloseste un strat de izolatie din spuma poliuretanica pentru a proteja de temperatura mediului ambiant. In functie de modul in care este pastrata gheata carbonica si de conditiile mediului ambiant rata de sublimare este de 2-4% in 24 de ore.

Cum CO2 gaz este mai greu decit aerul si nerespirabil, incinta in care se stocheaza gheata carbonica va fi aerisita puternic si se vor folosi masti cu tuburi de oxigen pentru interventii.

Manipularea blocurilor de gheata carbonica se va face utilizind manusi speciale, deoarece contactul direct cu pielea produce arsuri grave, produsul avind temperatura de -78,5°C fata de temperatura corpului uman de 37°C.

CAP. II. INSTALATIA FRIGORIFICa CU COMPRimare MECANICa DE VAPORI iN TREI TREPTE CU CO2

II.1. BIOXIDUL DE CARBON CO2 (R7440)

Bioxidul de carbon CO2 (R744) a fost unul din primele fluide frigorifice, utilizat cca 50 de ani, pina la aparitia freonilor (R12). Odata cu aparitia reglementarilor ce au interzis utilizarea anumitor substante halogene ca agenti frigorifici substantele naturale revin in actualitate, iar dupa anul 1990 Gustav Lorentzen a relansat tehnologia frigorifica bazata pe CO2.

UTILIZaRI

in sisteme transcritice (Lorentzen) sau in cascada cu alte fluide (NH3/CO2);

in amestec : CO2/R152a la climatizarea automobilelor, CO2/R134a frig alimentar si comercial;

sub forma de CO2 solid (gheata carbonica) la transportul frigorific auto, feroviar sau aerian;

agent intermediar in frigul comercial;

AVANTAJE

prezinta proprietati termodinamice si de transfer de caldura favorabile (temperatura t0N = tS = -78,5°C si caldura latenta de vaporizare lS = 573,6 kJ/kg);

are un COP superior comparativ cu R12;

este neutru fata de lubrifianti, metale si materiale plastice;

este neinflamabil si neexploziv;

este accesibil si cu un pret redus de fabricatie, se transporta si se manevreaza usor;

DEZAVANTAJE

temperatura critica este coborita: tK = 31,35°C;

temperatura punctului triplu este ridicata: tT = -56,6°C;

presiunile de vaporizare si de condensare ridicate: la -10°C, p0 = 25,5 bar; la +25°C, pC = 64,2 bar;

indicele de compresie adiabatica este ridicat: k = cp/cv = 1,3;

ACTIUNEA ASUPRA MEDIULUI

nu prezinta nici un efect negativ asupra stratului de ozon stratosferic;

contribuie la incalzirea atmosferei, absoarbe radiatiile infrarosii, dar are un potential redus: GPW neglijabil si TEWI mediu;

PROPRIETatI TERMODINAMICE

Caracteristicile termodinamice ale CO2 sint prezentate comparativ cu ale altor agenti frigorifici in tabelul II.1.

TABELUL II.1. Caracteristicile termodinamice ale CO2

II.2. SCHEMA TEORETICa DE FABRICARE A GHEtII CARBONICE DIN CO2 GAZ

Gheata carbonica este produsa intr-un sistem frigorific ce utilizeaza CO2 ca agent frigorific. Solidificarea CO2 se bazeaza pe faptul ca punctul triplu al acestuia corespunde unei presiuni de 5,4 bar si unei temperaturi de - 56,6°C, iar o destindere a bioxidului de carbon pina la o presiune inferioara celei corespunzatoare punctului triplu, de exemplu pina la presiunea atmosferica, face ca o parte din agentul frigorific sa treaca in faza solida.

Pentru limitarea presiunii de condensare, dar si pentru a se putea realiza un proces de condensare cu o caldura latenta cit mai mare, se va utiliza un circuit de apa de racire cu temperatura w1 w2 = 18°C/23°C.

Avind in vedere valorile presiunii de condensare, pC = 65 bar, si de sublimare, pS = 1 bar, raportul de compresie impune o instalatie in trei trepte de comprimare conform schemei teoretice prezentate in figura II.1 si a ciclului termodinamic teoretic prezentat in figura II.2.

fIG. II.1. Schema teoretica a instalatiei frigorifice cu compresie mecanica in trei trepte pentru gheata carbonica

Legenda utilajelor:

GG, generatorul de gheata carbonica este un vaporizator ce lucreaza la presiunea atmosferica;

K1, K2, K3, compresoare pentru CO2 pe fiecare treapta de comprimare;

C , condensatorul instalatiei racit cu apa;

BRI1, BRI2 , buteliile de racire intermediare;

VR1, VR2, VR3, ventilele de laminare pentru cele trei trepte

Avantajele cele mai importante ale utilizarii comprimarii in trei trepte sint :

se reduce consumul energetic necesar comprimarii ;

creste coeficientul de debit datorat spatiului mort, v, deoarece pe fiecare treapta in parte raportul de comprimare este mai mic decit cel total ;

scade riscul de cocsificare sau aprindere a uleiului de ungere, deoarece scade temperatura finala de refulare ;

scade temperatura medie a cilindrilor, deci creste coeficientul de debit datorat incalzirii agentului la aspiratie, T

se reduc pierderile prin neetanseitati, datorita reducerii diferentei de presiune pe fetele pistoanelor, deci creste coeficientul de debit E

Dezavantajele cele mai semnificative ale comprimarii in trei trepte sint :

creste complexitatea instalatiei prin marirea numarului de aparate si a numarului de circuite frigorifice;

exploatarea devine mai pretentioasa si impune utilizarea de personal cu calificare si specializare mai ridicata;

cresc pierderile hidraulice si deci apar consumuri energetice suplimentare pentru acoperirea lor.

Evitarea cresterii temperaturii de refulare se realizeaza prin racirea intermediara a vaporilor intre refularea primei trepte de comprimare si aspiratia celei de-a doua, si respectiv intre refularea celei de-a doua trepte de comprimare si aspiratia celei de-a treia.

Acest proces de racire intermediara completa, pina la starea de saturatie, se realizeaza prin amestecul vaporilor refulati din prima treapta de comprimare cu lichid saturat aflat la aceeasi presiune intermediara pi, respectiv la temperatura de saturatie corespunzatoare, denumita si temperatura intermediara ti. Aparatul in care se realizeaza aceasta racire intermediara este denumit butelie de racire intermediara (BRI), iar o schema a acesteia este prezentata in figura II.3.

Figura II.3. BRI pentru racire intermediara completa

Alimentarea cu lichid a buteliei se realizeaza prin intermediul unui ventil de laminare VL. Acest ventil preia lichid aflat la presiunea pc si il aduce la pi prin laminare adiabatica. In urma procesului rezulta vapori umezi, care in butelia de racire intermediara se separa in lichid, aflat la partea inferioara a buteliei, si vapori aflati lapartea superioara a buteliei. Intre lichidul si vaporii din BRI exista o suprafata de separatie.

Vaporii calzi de stare 2 sint introdusi in zona de la baza buteliei de racire intermediara, unde se gaseste lichidul de stare 8. Vaporii se ridica spre suprafata de separatie barbotind prin lichid. Contactul direct permite un transfer termic intens intre vaporii calzi si lichid. Astfel vaporii cedeaza caldura lichidului si se racesc pina la saturatie, starea 2', iar lichidul absoarbe aceasta caldura si, aflindu-se la saturatie, vaporizeaza partial.

Este evident ca butelia de racire intermediara reprezinta practic un schimbator de caldura prin amestec. Deoarece agentul din BRI se gaseste la temperatura intermediara ti mult mai mica decit cea ambianta, acest aparat trebuie sa fie prevazut cu izolatie termica.

In butelie, vaporilor rezultati din prima treapta de comprimare li se adauga cei proveniti din vaporizarea partiala a lichidului si cei introdusi odata cu lichidul laminat in VL (la iesirea din VL lichidul contine si o cantitate de vapori, chiar daca redusa). Astfel se explica de ce in treapta a doua de comprimare debitul masic de agent frigorific este mai mare decit in prima treapta, respectiv in treapta a treia de comprimare debitul masic de agent frigorific este mai mare decit in treapta a doua.

II.3.CICLUL TERMODINAMIC TEORETIC AL INSTALAtIEI CU CO2 iN TREI TREPTE

FIG.II.2.Ciclul termodinamic teoretic al instalatiei cu CO2 in trei trepte

II.4. DESCRIEREA sI FUnCtIONAREA INSTALAtIEI

Din diagrama se vede ca daca lichidul saturat de stare 9 (p = 5,5 bar si t = -55°C este laminat pina la presiunea atmosferica, procesul izoentalpic 9-10, rezulta un amestec de solid si vapori cu starea 10 unde peste 50 % din amestec este solid.

Vaporii saturati de CO2 de stare 1 (Qm CO2 vapori) produsi in generatorul de gheata GG sint aspirati de compresorul din prima treapta K1, impreuna cu gazul carbonic de compensare de stare 0 provenit de la sursa aditionala pentru compensarea pierderilor prin solidificare (Qm CO2 gaz). Sursa aditionala poate fi bazata pe fenomenul de ardere a manganului intr-o atmosfera controlata sau pe fenomenul de hidrogenare a titeiului.

Vaporii comprimati au temperatura mai mare decit vaporii produsi in generatorul de gheata GG, si de aceea starea de amestec este 1'. Prin aceasta compensare in instalatie este introdusa caldura qe.

Amestecul de vapori este comprimat pina la starea 2, p = 5,5 bar, urmind apoi racirea gazului carbonic in BRI1 pina la starea de saturatie 2',

t = -55°C, pe seama vaporizarii partiale a lichidului injectat.

Compresorul din treapta a doua K2 aspira vaporii reci din BRI1 si ii comprima pina la starea 3, p = 23,5 bar. Vaporii supraincalziti de stare 3 sint apoi raciti in BRI2 pina la starea de saturatie 3', t = -15°C.

In compresorul final K3 are loc comprimarea vaporilor saturati uscati de starea 3' pina la starea 4, p = 65 bar, dupa care urmeaza racirea vaporilor supraincalziti de stare 4 pina la starea de saturatie 4', procesul fiind un proces izobar si are loc in prima parte a condensatorului. Fenomenul de condensare propriu zisa are loc de la 4' la 5, procesul din punct de vedere termodinamic fiind izobar si izoterm, tC = 25°C.

Condensatul de stare 5 este laminat in VR3 pina la presiunea din BRI2, procesul de laminare izoentalpic ce are loc de la starea 5 la starea 6 reducind presiunea de la 65 bar la 23,5 bar. In BRI2 are loc separarea intre cele doua faze, lichida si gazoasa. In continuare, lichidul saturat de stare 7 lamineaza in VR2, procesul izoentalpic 7 - 8. Caderea de presiune are loc de la presiunea de 23,5 ar pina la 5,5 bar.

In BRI1 are loc o noua separare a celor doua faze, lichida si gazoasa, iar lichidul saturat de stare 9 este din nou laminat, de data aceasta in BRI1, procesul izoentalpic 9 - 10. Caderea de presiune in acest ultim proces de laminare are loc intre presiunea de 5,5 bar si presiunea din generatorul de gheata GG, respectiv 1 bar.

Ca urmare, in generatorul de gheata GG, ce se afla la presiunea atmosferica, se obtine un amestec de vapori si solid, starea 10. Faza solida este evacuata sub forma de blocuri, cu densitatea de circa 1560 kg/m3 in vederea utilizarii, de regula cu un transportor cu surub care asigura si compactarea pina la densitatea dorita, iar faza gazoasa este aspirata de compresorul K1 si astfel ciclul este reluat.

II.5. CALCUL TERMIC

DETERMINAREA PARAMETRILOR TERMODINAMICI AI CICLULUI TEORETIC

Calculul termic al instalatiei se face pornind de la cantitatea de gheata carbonica solicitata de consumator, Qm CO2 solid si de la temperatura de condensare impusa din considerentele mentionate.

Se stabilesc nivelele de presiune din buteliile de racire intermediare si deci parametrii de stare, pe baza tabelelor la saturatie si a diagramei pentru CO2.

Se aleg temperaturile din buteliile de racire intermediare BR1 si BR2, -55°C si respectiv -15°C, rezultind presiunile intermediare pi1 = 5,5 bar si pi2 = 22,888 bar.

Din tabelele cu parametrii termodinamici la starile de saturatie si diagrama logp-h rezulta parametrii termodinamici ai ciclului teoretic din tabelul II.2.

TABELUL II.2. Parametrii termodinamici ai ciclului teoretic

PUTERILE TERMICE SI ENERGETICE ALE INSTALATIEI

Productia de gheata carbonica este echivalenta cu eliminarea din instalatie a fluxului de caldura :

![]() (II-1)

(II-1)

![]()

Simultan insa intra in instalatie debitul de CO2

gaz cu starea 0, care introduce in instalatie fluxul termic ![]() .

.

![]() (II-2)

(II-2)

![]()

Debitul masic de gheata carbonica produsa trebuie compensat de debitul masic de gaz carbonic aspirat din gazometru, deci :

![]() (II-3)

(II-3)

![]()

Astfel efectul global al instalatiei va fi :

![]() (II-4)

(II-4)

![]()

Starea amestecului solid - vapori din din generatorul de gheata GG permite corelatia :

![]() (II-5)

(II-5)

din care se poate afla Qm CO2 vapori .

![]() (II-6)

(II-6)

![]()

Debitul masic de gaz carbonic aspirat de compresorul K1 va fi deci :

![]() (II-7)

(II-7)

![]()

Pentru aflarea celorlalte doua debite de CO2 vapori sau lichid care circula prin instalatie se folosesc cele doua bilanturi termice ale buteliilor de racire BR1 si BR2.

Bilantul termic al buteliei de racire intermediare BR1 :

![]() (II-8)

(II-8)

Astfel se obtine debitul masic Qm2 :

![]() (kg/s) (II-9)

(kg/s) (II-9)

![]() (kg/s)

(kg/s)

Bilantul termic al buteliei de racire intermediare BR2 :

![]() (II-10)

(II-10)

Din aceasta ecuatie rezulta debitul masic Qm3 :

![]() (kg/s) (II-11)

(kg/s) (II-11)

![]() (kg/s)

(kg/s)

In urma compararii celor trei debite rezulta :

![]() (II-12)

(II-12)

Debitul volumic aspirat de compresorul K1 :

![]() (II-13)

(II-13)

![]()

Lucrul mecanic masic al compresorului K1 :

![]() (II-14)

(II-14)

![]()

Puterea consumata de compresorul K1 :

![]() (II-15)

(II-15)

![]()

Debitul volumic aspirat de compresorul K2 :

![]() (II-16)

(II-16)

![]() (m3/s)

(m3/s)

Lucrul mecanic masic al compresorului K2 :

![]() (II-17)

(II-17)

![]()

Puterea consumata de compresorul K2 :

![]() (II-18)

(II-18)

![]()

Debitul volumic aspirat de compresorul K3 :

![]() (II-19)

(II-19)

![]()

Lucrul mecanic masic al compresorului K3 :

![]() (II-20)

(II-20)

![]()

Puterea consumata de compresorul K3 :

![]() (II-21)

(II-21)

![]()

Puterea masica de condensare :

![]() (II-22)

(II-22)

![]()

Puterea termica totala de condensare :

![]() (II-23)

(II-23)

![]()

BILANTUL ENERGETIC GLOBAL AL INSTALATIEI

Bilantul energetic global al instalatiei este :

![]() (II-24)

(II-24)

![]()

![]()

PRODUCTIVITATEA INSTALATIEI

Productivitatea instalatiei, p, va fi :

![]() (II-25)

(II-25)

![]()

CAP III. DIMENSIONAREA SI ALEGEREA ECHIPAMENTULUI FRIGORIFIC

III.1. ALEGEREA COMPRESOARELOR

III.1.1. FUNCTIONAREA REALa A COMPRESORULUI. COEFICIENTI

DE LUCRU.

In instalatiile frigorifice comprimarea este procesul de marire a presiunii vaporilor de la nivelul presiunii din vaporizator p0, pina la nivelul presiunii din condensator pc, iar compresorul asigura conditiile de lucru ale condensatorului, aducind agentul frigorific la presiunea necesara realizarii procesului de vaporizare.

Datorita duratei scurte in care se realizeaza procesul de comprimare, intr-o prima aproximatie se poate considera ca agentul frigorific nu schimba caldura nici cu partile componente ale compresorului si nici cu mediul ambiant, deci comprimarea este adiabatica. In realitate, aspiratia vaporilor de agent frigorific in cilindrii si prima parte a procesului de comprimare sint caracterizate de incalzirea vaporilor deoarece acestia preiau caldura de la peretii cilindrilor, iar ultima parte a procesului de de comprimare, respectiv refularea sint caracterizate de racirea vaporilor, deoarece acestia cedeaza caldura peretilor cilindrilor. Pe linga aceste interactiuni termice apar si fenomene de frecare intre agentul frigorific si pistoane, turbionari si omogenizari care se produc in timpul comprimarii, deci in procesul real de comprimare entropia creste, asa cum se observa in figura III-1., ceea ce conduce la cresterea lucrului mecanic necesar functionarii compresorului.

Figura III-1. Reprezentarea procesului de comprimare

adiabatic si real in diagrama log p - h

In timpul functionarii reale, performantele compresorului (debitul volumic aspirat, raportul de compresie, puterea consumata) se modifica defavorabil fata de functionarea teoretica. Acest lucru se datoreaza existentei unui spatiu mort (necesar amplasarii supapelor), a pierderilor de presiune la curgerea vaporilor prin supape, a supraincalzirii vaporilor in aspiratia compresorului, a pierderilor de gaz prin neetanseitati, cat si prin abaterea vaporilor de la legile gazelor perfecte. Aprecierea performantelor se poate exprima cantitativ cu ajutorul unor coeficienti de lucru.

III. 1.2. COEFICIENTI DE LUCRU VOLUMETRICI

INFLUENTA SPATIULUI MORT

Existenta spatiului mort este dictata de considerente constructive (amplasarea supapelor). Astfel existenta acestuia face ca aspiratia vaporilor sa se realizeze cu intarziere dupa destinderea vaporilor comprimati neevacuati.

Limitarea cursei pistonului si utilizarea partiala a ei cat si cresterea volumului masic de vapori aspirati (prin amestecul celor din vaporizator cu

cei calzi din spatiul mort) vor conduce la micsorarea debitului volumic aspirat de compresor.

Aceasta abatere se apreciaza prin coeficientul spatiului vatamator :

(III-1)

(III-1)

unde:

este coeficientul relativ al

spatiului mort, dependent de constructia compresorului;

este coeficientul relativ al

spatiului mort, dependent de constructia compresorului;

![]() - indicele

transformarii politropice;

- indicele

transformarii politropice;

INFLUENTA LAMINaRII VAPORILOR iN SUPAPE

Avand in vedere pierderile de

presiune la curgerea vaporilor prin supape in realitate compresorul va

functiona la o presiune mai mica in aspiratie pana la o

presiune mai mare in refulare. Diferentele de presiune sunt necesare pentru invingerea

inertiei si frecarilor din supape. Debitul volumic va fi

corectat prin coeficientul de laminare al vaporilor in supapa de aspiratie

![]()

![]() (III-2)

(III-2)

unde ![]() bar;

bar;

INFLUENTA SUPRAiNCaLZIRII VAPORILOR iN CONDUCTA DE ASPIRAtIE

In conducta de aspiratie a compresorului vaporii vor suferi o supraincalzire T = 510 K, ceea ce va mari volumul lor masic, incit

debitul volumic aspirat de compresor se va reduce. Aceasta reducere a debitului este apreciata de coeficientul de incalzire T.

![]() (III-3)

(III-3)

unde ![]() este temperatura teoretica de aspiratie.

este temperatura teoretica de aspiratie.

INFLUENTA NEETANSEITatILOR

Pierderile de gaz prin neetanseitatile compresorului, dependente de acesta sunt apreciate de coeficientul de etanseitate.

![]() (III-4)

(III-4)

RANDAMENTUL VOLUMIC AL COMPRESORULUI

Toate diminuarile debitului

volumic sunt apreciate de randamentul volumic ![]() numit si grad de livrare :

numit si grad de livrare :

![]() (III-5)

(III-5)

Calculul coeficientilor de lucru volumetrici si determinarea debitului volumic real realizat de compresoare in cele trei trepte de comprimare se regaseste in Tabelul III-1.

TABELUL III-1. Coeficienti de lucru volumetrici

III.1.3. Coeficienti de lucru energetici

Randamentul indicat i

Randamentul indicat compara puterea teoretica de compresie Pth cu puterea indicata Pi.

![]() (III-6)

(III-6)

Randamentul mecanic m

Randamentul mecanic raporteaza puterea efectiva consumata de compresor la puterea indicata.

![]() (III-7)

(III-7)

Puterea totala consumata

Puterea totala consumata PT de motorul de antrenare a compresorului este apreciata de randamentul de transmisie de la motor la compresor, fiind data de relatia :

![]() (kW) (III-8)

(kW) (III-8)

Coeficientii de lucru energetici sint calculati in TABELUL III-2.

TABELUL III-2. Coeficienti de lucru energetici

III.1.4. Alegerea compresoarelor si recalcularea marimilor de proiectare

ALEGEREA COMPRESOARELOR

Tipul si numarul de

compresoare necesar instalatiei frigorifice s-a determinat pe baza

debitului real aspirat ![]() aplicand relatia :

aplicand relatia :

![]() [m3/h] (III-9)

[m3/h] (III-9)

unde

![]() este

cilindreea totala orara a celor

este

cilindreea totala orara a celor ![]() compresoare

active, obtinuta din tabelele cu caracteristicile tehnice furnizate

de constructor.

compresoare

active, obtinuta din tabelele cu caracteristicile tehnice furnizate

de constructor.

Alegerea compresoarelor din prima si a doua treapta de comprimare s-a facut din gama de compresoare deschise YORK functionind intr-o treapta.

TABELUL III-3. Alegerea compresoarelor din prima treapta

TABELUL III-4. Alegerea compresoarelor din treapta a doua

Alegerea compresoarelor din treapta a treia s-a facut din gama de compresoare DORIN functionind intr-o treapta, care opereaza in conditii transcritice.

TABELUL III-5. Alegerea compresoarelor din treapta a treia

Caracteristicile tehnice, performantele realizate, dimensiunile principale si vederea generala a compresoarelor alese se gasesc in ANEXA 1.

RECALCULAREA MaRIMILOR DE PROIECTARE

In urma alegerii numarului de compresoare active necesare in fiecare treapta de comprimare este necesar recalcularea debitelor masice reale de fluid frigorific si a puterilor termice din instalatie.

Debitele masice reale de agent frigorific sint :

![]() (kg/s) (III-10)

(kg/s) (III-10)

![]() (kg/s)

(kg/s)

![]() (kg/s) (III-11)

(kg/s) (III-11)

![]() (kg/s)

(kg/s)

![]() (kg/s) (III-12)

(kg/s) (III-12)

![]() (kg/s)

(kg/s)

Puterea termica reala de condensare :

![]() (kW) (III-13)

(kW) (III-13)

![]() (kW)

(kW)

III.2. DIMENSIONAREA CONDENSATORULUI

III.2.1. GENERALITǍTI

In orice masina frigorifica, rolul condensatorului este de a evacua caldura cedata de agentul frigorific prin condensare. Caldura evacuata de condensator reprezinta practic suma dintre caldura absorbita de vaporizator din mediul racit si echivalentul caloric al lucrului mecanic din compresor.

In functie de natura agentului de racire, exista trei tipuri de condensatoare:

racite cu aer, la puteri termice foarte reduse (1-50 kW )

racite cu apa, la puteri termice medii (250-500 kW ) si mari ( peste 500 kW );

racite mixt, cu apa si aer, pentru puteri termice reduse (50-250 kW )

Dimensionarea condensatoarelor este foarte importanta, deoarece la fiecare grad de crestere a temperaturii de condensare, puterea absorbita de compresor creste cu cca. 4%.

Modelele cele mai utilizate de schimbatoare de caldura folosite sunt schimbatoarele multitubulare si schimbatoarele cu placi.

SCHIMBǍTOARE DE CǍLDURǍ MULTITUBULARE

Aceste condensatoare, avind constructia de tipul celei prezentate in figura III-2. sint cele mai utilizate in instalatii industriale de puteri mari, deoarece prezinta citeva avantaje:

sint usor de montat atit in cladiri cit si in exterior;

permit realizarea unor grupuri preasamblate, ceea ce reduce manopera de montaj pe santier;

permit curatarea usoara a tevilor.

FIGURA III-2. Condensator multitubular orizontal, racit cu apa

O schema a curgerii agentului frigorific si a apei de racire in condensatoarele multitubulare orizontale este prezentata in figura III-3.

FIGURA III-3. Schema de curgere intr-un condensator multitubular orizontal

Aceste aparate sint construite in principiu dintr-un fascicul de tevi, montate in doua placi tubulare si inchise intr-o manta prevazuta cu capace. Tevile de rǎcire se grupeazǎ intr-un fascicul introdus intr-o manta cilindricǎ. Prinderea tevilor in plǎcile tubulare se realizeazǎ prin mandrinare

sau sudare. In general tevile sunt laminate si destinate special constructiei schimbatoarelor de caldura.

Exista o mare varietate de diametre pentru care sunt produse aceste tevi, dar in general, pentru schimbatoarele de caldura se prefera

tevi cu diametre cat mai mici, care asigura un transfer termic mai intens si constructii mai compacte, dar se vor avea in vedere si aspectele legate de pierderile de presiune si de colmatare.

Apa de rǎcire circula prin tevi asigurindu-se o vitezǎ suficientǎ realizǎrii unui bun transfer termic (1-2 m/s ) si curǎtirea peretelui interior de depuneri.

Agentul frigorific se desupraincǎlzeste si condenseazǎ in spatiul intertubular. Pelicula de condensat, formatǎ la exteriorul tevilor reci, se scurge de pe o teava pe alta, cedind cǎldura apei de rǎcire.

Asezarea tevilor in placa tubularǎ se face in esicher sau ginabat, cu pas de (1,25 . 1,35)de .

Mantaua schimbatoarelor de caldura multitubulare se calculeaza astfel incit sa aiba un diametru interior care sa permita montarea fasciculului de tevi. Grosimea mantalei se determina din calculul de rezistenta, astfel incit sa reziste la presiunea de lucru a agentului dintre tevi si manta (minim 4 bar). Materialul din care se realizeaza mantalele este otelul. Pana la diametre de cca. 400 mm, acestea se realizeaza din tevi avind diametrele standardizate. Pentru diametre mai mari, mantalele se realizeaza din virole obtinute prin roluire. Sudurile prin care se realizeaza asamblarea virolelor in manta, trebuie controlate prin metode defectoscopice nedistructive.

Dupa montare schimbatoarele de caldura multitubulare sunt supuse unor probe hidraulice de etanseitate la presiuni ceva mai mari decit cele nominale.

Capacele au rolul de a realiza circulatia agentului din interiorul tevilor. Sicanele montate pe capace asigura numarul de drumuri prin interiorul tevilor, astfel incit sa se realizeze vitezele de curgere dorite. Tot pe capace sunt montate racordurile de intrare/iesire pentru agentul care curge prin tevi. De obicei numarul de treceri este par, pentru ca

racordurile sa fie montate pe un singur capac. La aparatele de dimensiuni mari, capacele sunt demontabile pentru a permite curatarea interioara a tevilor, iar fixarea capacelor se realizeaza prin suruburi pe flansele prevazute in acest scop la exteriorul placilor tubulare. Capacele se realizeaza prin turnare, cel mai adesea din fonta.

In timpul functionarii condensatorului pe partea agentului frigorific se depune o pelicula de ulei antrenat din compresor. Pentru calcul se considera o grosime u = 0,03 . 0,06 mm si conductivitatea termica a uleiului u = 0,130,15 W/mK.

Pe partea apei de racire se va depune un strat de piatra a carui grosime depinde de calitatea apei. In calcul s-a admis o grosime p = 0,40,6 mm cu conductivitatea termica p = 12,3 W/mK.

In timpul exploatarii condensatorul trebuie mentinut intr-o stare de functionare apropiata de cea initiala asigurind o suprafata de transfer de caldura cit mai curata.

SCHIMBǍTOARE DE CǍLDURǍ CU PLǍCI

Aceste aparate sunt realizate prin imbinarea de placi care realizeaza intre ele spatii prin care circula agentii care schimba caldura. Acesti agenti ocupa alternativ spatiile dintre placile schimbatorului de caldura, astfel incat

sa nu se amestece intre ei. In consecinta, spatiile dintre placi trebuie sa fie etansate fata de exterior si fata de spatiile in care se gasc alti agenti.

Exista patru variante tehnologice de realizare a schimbatoarelor de caldura cu placi:

cu placi si garnituri demontabile;

cu placi sudate;

cu placi brazate;

cu placi avand circuite imprimate.

Schimbatoarele cu placi brazate sunt realizate cu placi din otel inoxidabil asamblate prin brazare (lipire) cu ajutorul unui aliaj pe baza de cupru, in cuptoare sub vid. Ansamblul schimbatoarelor de caldura de acest tip este prezentat in figura III-4. Se pot utiliza numai pentru agenti curati, deoarece nu se pot curata decat prin spalare chimica. Compactitatea acestor aparate este foarte mare.

FIGURA III-4. Schimbator de caldura din placi brazate

In figura III-5 este prezentata schema de curgere a agentilor de lucru intr-un schimbator de caldura cu placi.

FIGURA III-5. Schema de curgere in schimbatoarele cu placi brazate

III.2.2. DIMENSIONAREA CONDENSATORULUI MULTITUBULAR

ORIZONTAL

III.2.2.1. DATELE DE CALCUL

agentul frigorific : CO2

puterea

termica de condensare reala : ![]()

temperatura de condensare : C = +25°C

temperaturile apei de racire : w1 = 18°C, w2 = 23°C

III.2.2.2. CALCULUL TERMIC

Avind in vedere rolul redus al desupraincǎlzirii vaporilor (procesul 4-4') asupra suprafetei de transfer termic SC (3 . 5%), in calcul se poate considera cǎ temperatura agentului frigorific este constantǎ.

In figura III-6 se observa variatia temperaturilor agentilor in condensator la circulatia in contracurent.

FIGURA III-6. Variatia temperaturilor agentilor

Suprafata de transfer de cǎldurǎ a condensatorului SC :

(III-14)

(III-14)

unde q este densitatea de flux termic la condensare.

Determinarea acestei mǎrimi se face printr-un calcul grafo-analitic.

Trecerea cǎldurii se face de la agentul frigorific care condenseazǎ, cu temperatura C prin convectie, spre pelicula de ulei, cu temperatura X. De aici fluxul termic strǎbate prin conductie straturile de ulei, metal si piatrǎ, ca in final, cǎldura sǎ fie transferatǎ convectiv cǎtre apa din teavǎ (figura III-6).

Temperatura caracteristicǎ pentru apǎ este cea medie:

![]() (°C) (III-15)

(°C) (III-15)

![]() (°C)

(°C)

FIGURA III-7. Transferul de caldura in condensator

Au fost alese tevi din cupru cu dimensiunile 18x1 mm avind Cu=375 W/mK. Se considera o peliculǎ de ulei cu u = 0,04x10-3 m si u = 0,14 W/mK si o depunere de piatrǎ cu p = 0,5x10-3 m si p = 2 W/mK.

Parametrii termofizici ai CO2 lichid au fost calculati cu programul CoolPack (figura III.8) si sint trecuti in tabelul III-6.

Parametrii termofizici ai apei pe curba de saturatie sunt dati in tabelul III-7.

TABELUL III-6. Parametrii termofizici pentru lichid pe curba de saturatie - CO2

TABELUL III-7. Parametrii termofizici pentru lichid pe curba de saturatie - Apa

FIGURA III-8. Parametrii termofizici pentru lichid pe curba de saturatie - CO2

Conservarea densitatii de flux termic la condensare,utilizind relatia simplificatǎ a peretelui plan paralel compus, duce la :

[W/m2] (III-16)

[W/m2] (III-16)

unde ![]() sunt coeficientii

de transfer termic convectiv la condensarea agentului frigorific, respectiv la

incǎlzirea apei in tevi, in W/m2K;

sunt coeficientii

de transfer termic convectiv la condensarea agentului frigorific, respectiv la

incǎlzirea apei in tevi, in W/m2K;

![]() este rezistenta opusǎ la trecerea

cǎldurii prin conductie termicǎ la strabaterea straturilor

de ulei, metal si piatrǎ;

este rezistenta opusǎ la trecerea

cǎldurii prin conductie termicǎ la strabaterea straturilor

de ulei, metal si piatrǎ;

Calculul se desfasoara

prin determinarea a doua functii de ![]()

![]() si

si ![]() , care

reprezentate grafic vor conduce la solutia problemei. Se

determinǎ astfel atit X cit si densitatea de flux

termic cǎutatǎ.

, care

reprezentate grafic vor conduce la solutia problemei. Se

determinǎ astfel atit X cit si densitatea de flux

termic cǎutatǎ.

![]() [W/m2] (III-17)

[W/m2] (III-17)

[W/m2] (III-18)

[W/m2] (III-18)

[W/m2] (III-19)

[W/m2] (III-19)

Coeficientul de transfer convectiv

la condensare ![]() rezultǎ din relatia :

rezultǎ din relatia :

![]() (III-20)

(III-20)

in care :  este criteriul Nusselt

la condensarea agentului frigorific;

este criteriul Nusselt

la condensarea agentului frigorific;

criteriul Galilei;

criteriul Galilei;

Pr este criteriul Prandtl;

este criteriul Kutateladze;

este criteriul Kutateladze;

constantele

C si m au valorile ![]() , lungimea

caracteristica

, lungimea

caracteristica ![]() iar datele termofizice necesare sunt extrase

din tabele pentru fiecare tip de agent frigorific pentru temperatura de

condensare

iar datele termofizice necesare sunt extrase

din tabele pentru fiecare tip de agent frigorific pentru temperatura de

condensare ![]()

W/mK (III-21)

W/mK (III-21)

(III-22)

(III-22)

![]()

Coeficientul de transfer

convectiv la incǎlzirea apei in tevi ![]() , pentru

regimul turbulent de curgere (Re>104), rezultǎ din

relatia :

, pentru

regimul turbulent de curgere (Re>104), rezultǎ din

relatia :

![]() (III-23)

(III-23)

in care :  este criteriul Nusselt

la incalzirea apei in tevi;

este criteriul Nusselt

la incalzirea apei in tevi;

este criteriul

Reynolds;

este criteriul

Reynolds;

Pr este criteriul Prandtl.

Constantele c, m si n au valorile ![]() ,

parametrii termofizici sint determinati pentru apa cu temperatura

,

parametrii termofizici sint determinati pentru apa cu temperatura ![]() , lungimea

caracteristica este l= di, iar viteza apei este aleasa

suficient de mare pentru a se instala regimul turbulent (Re>104).

, lungimea

caracteristica este l= di, iar viteza apei este aleasa

suficient de mare pentru a se instala regimul turbulent (Re>104).

(III-24)

(III-24)

W/mK (III-25)

W/mK (III-25)

![]() W/m2

W/m2

Reprezentarea grafica a variatiei celor doua functii q1(x) si q2(x) conduce la graficul din figura III-9, de unde se determina :

x = 23,056°C

q = 3634 W/m2.

FIGURA III-9. Determinarea densitatii de flux termic de condensare

Diferenta de temperatura medie logaritmica este :

(III-26)

(III-26)

Coeficientul global de transfer de caldura este :

(III-27)

(III-27)

Suprafata de transfer de cǎldurǎ a condensatorului :

Suprafata condensatorului, SC, este realizatǎ de n tevi pe trecere, cu un diametru mediu dm = (di+de)/2, o lungime L si de N treceri ale apei prin condensator.

![]() (III-26)

(III-26)

Numǎrul de tevi pentru o trecere rezultǎ din relatia de continuitate a debitului de apǎ :

(III-27)

(III-27)

unde debitul volumic de

apǎ este  iar debitul

masic de apǎ se determinǎ din bilantul termic al condensatorului

:

iar debitul

masic de apǎ se determinǎ din bilantul termic al condensatorului

:

![]() (III-28)

(III-28)

Debitul masic de apǎ :

(kg/s) (III-29)

(kg/s) (III-29)

Debitul volumic de apǎ :

Numǎrul de tevi la o trecere a apei :

tevi

tevi

Deci n=68 tevi.

Lungimea fascicolului de tevi pentru N = 2 . .24 treceri :

(III-30)

(III-30)

Pentru un numǎr total de tevi din manta :

![]() tevi

tevi

din tabel rezultǎ pentru n = 421 numǎrul maxim de tevi pe diagonala mare m = 21,0714.

Distanta minimǎ intre conducte (tevi mandrinate): t = 23,4 mm si = 5,4 mm.

Diametrul mantalei condensatorului rezulta in functie de asezarea tevilor, numarul si dimensiunea acestora .

Diametrul interior al mantalei va fi :

![]() (m) (III-31)

(m) (III-31)

![]()

Diametrul exterior al mantalei

![]() (m) (III-32)

(m) (III-32)

![]()

Dimensionarea racordurilor principale de agent frigorific si apa de racire se face cu relatia de continuitate a debitelor :

(m) (III-33)

(m) (III-33)

unde :

Qm - este debitul masic de fluid (la agent frigorific QmR, la apa Qmw), in m3/s;

v - volumul masic al fluidului, la starea corespunzatoare ( v4,v5 pentru agent frigorific vapori, respectiv lichid si vw = 1/w pentru apa );

w - viteza fluidului in racord ; pentru lichide se propune 1 - 2 m/s, pentru agent frigorific vapori se recomanda 12 - 15 m/s.

Stabilirea definitiva a dimensiunilor racordurilor se face in concordanta cu STAS 404/80.

Racordul de CO2 vapori :

(III-34)

(III-34)

Racordul de CO2 lichid :

(III-35)

(III-35)

Racordurile de apa de racire :

(III-36)

(III-36)

Astfel cu dimensiunile standardizate rezulta valorile definitive :

dCO2,vapori = 51 x 5 mm

dCO2,lichid = 60 x 5 mm

dw = 146 x 5 mm

Fisa tehnica a condensatorului multitubular orizontal este prezentata la sfarsitul lucrarii.

III.2.3. Alegerea schimbatorului cu placi

Alegerea schimbatorului cu placi s-a realizat prin programul de selectie pus la dispozitie on-line de producatorul GEA FlatPlate.

In interfata programului de selectie, dupa alegerea optiunii "Condenser", trebuie introduse ca date de intrare urmatoarele valori cunoscute:

tipul agentului primar si tipul agentului secundar, CO2, respectiv apa

temperatura de condensare si temperatura de intrare a agentului frigorific vapori

puterea

termica de condensare ![]()

debitul

masic de apa de racire ![]()

temperatura de intrare a apei de racire w1 = 18°C

Dupa ce se introduc valorile, alegand optiunea "Design" fereastra programului afiseaza tipul schimbatorului, caracteristicile si parametrii obtinuti.

In cazul de

fata este recomandat un schimbator model C 120 M - 1 C, cu 60 de

placi si o suprafata totala de 28,8 m2.

Coeficientul global de transfer de caldura este ![]() si diferenta de temperatura

medie logaritmica

si diferenta de temperatura

medie logaritmica ![]() .

.

Fisa tehnica a schimbatorului de caldura ales este anexata la sfarsitul lucrarii.

III.3. DIMENSIONAREA GENERATORULUI DE GHEATǍ

Lichidul subracit, provenit din butelia de racire intermediara 1, este destins pina la presiunea de 1 bar in ventilul de laminare VL1, astfel acesta vaporizeaza la mare viteza atingind punctul de inghet -78,5°C, incit in partea superioara a generatorului de gheata coexista CO2 gaz si CO2 solid sub forma de zapada carbonica.

Figura III-10. Pozitionarea generatorului de gheata in instalatie

Generatorul de gheata are forma cilindrica, cu lungimea acestuia de 1,9 m si diametrul de 0,45 m, avand un volum de 300 litri. In zona inferioara a acestuia sint pozitionate doua prese hidraulice a caror presiune atinge 300 bar. Zapada carbonica este comprimata cu aceste prese hidraulice P1, P2, pina se transforma in gheata carbonica, prin compactare obtinindu-se un bloc omogen cu o densitate sporita de 1562 kg/m3, conducind la un volum redus si la pierderi mici prin sublimare, transferul de caldura fiind proportional cu suprafata de contact cu aerul.

Acest proces dureaza aproximativ cinci minute, blocurile de gheata realizate avind o lungime de 61 cm, inaltime de 25 cm si o greutate de 100

kg. Evacuarea blocurilor din presa de gheata carbonica se face printr-un transportor cu role, iar un fierastrau pneumatic divizeaza in calupuri de 12,5 kg. Blocurile de gheata carbonica se depoziteaza in containere sau sint preluate de mijlocul de transport.

Gazul carbonic rezultat in generatorul de gheata este reutilizat in procesul de producere de CO2 lichid.

Pentru dimensionarea generatorului de gheata carbonica se va determina diametrul racordurilor de intrare CO2 lichid si iesire CO2 gaz.

Diametrul racordului de intrare CO2 lichid este :

(III-37)

(III-37)

Diametrul racordului de iesire CO2 gaz este :

(III-38)

(III-38)

Astfel cu dimensiunile standardizate rezulta valorile definitive :

dCO2,vapori = 114 x 4 mm

dCO2,lichid = 34x 3 mm

III.4. DIMENSIONAREA SI ALEGEREA APARATURII AUXILIARE

III.4.1. BUTELIA DE RǍCIRE INTERMEDIARǍ BRI 1

Butelia de racire intermediara BRI 1 indeplineste atit rolul de separator de lichid pentru protectia compresoarelor din treapta a doua, cit si de racitor de vapori si subracitor de lichid. Racirea vaporilor refulati de compresoarele din prima treapta de comprimare se realizeaza prin introducera lor in lichidul injectat in butelie, care vaporizeaza.

Bilantul BRI 1 este :

![]() (III-39)

(III-39)

unde :

![]() este puterea

frigorifica realizata prin vaporizarea interna a lichidului (W)

;

este puterea

frigorifica realizata prin vaporizarea interna a lichidului (W)

;

![]() este puterea

termica cedata de vaporii care se racesc (W) ;

este puterea

termica cedata de vaporii care se racesc (W) ;

![]() este puterea

termica cedata de lichidul care se subraceste in

serpentinele buteliei (W).

este puterea

termica cedata de lichidul care se subraceste in

serpentinele buteliei (W).

Astfel se obtine :

![]() (III-40)

(III-40)

![]()

![]() (III-41)

(III-41)

![]()

![]() (III-42)

(III-42)

![]()

Diametrul buteliei de racire intermediare rezulta din rolul de separator de lichid :

![]() (III-43)

(III-43)

unde Qv2 este debitul volumic de vapori in aspiratia compresoarelor din treapta a doua si w este viteza vaporilor in BRI (0,250,65) m/s.

S-a ales o butelie de racire intermediara BRI - 500 model FRIGOTEHNICA.

III.4.2. BUTELIA DE RǍCIRE INTERMEDIARǍ BRI 2

Bilantul BRI 2 este :

![]() (III-44)

(III-44)

![]() (III-45)

(III-45)

![]()

![]() (III-46)

(III-46)

![]()

![]() (III-47)

(III-47)

![]()

Diametrul buteliei de racire intermediare rezulta din rolul de separator de lichid :

![]() (III-48)

(III-48)

unde Qv3 este debitul volumic de vapori in aspiratia compresoarelor din treapta a doua si w este viteza vaporilor in BRI (0,250,65) m/s.

S-a ales o butelie de racire intermediara BRI - 500 model FRIGOTEHNICA.

III.4.3. SEPARATORUL DE ULEI

Separatorul de ulei are ca rol retinerea picaturilor de ulei antrenate de vaporii de agent frigorific din compresor si returnarea lor in carter, in scopul mentinerii unei ungeri corespunzatoare si diminuarii depunerilor de ulei in schimbatoarele de caldura.

Separarea uleiului din amestecul cu vaporii se realizeaza prin scaderea brusca a vitezei, de la 1015 m/s la 0,30,5 m/s, prin schimbari de directie si parcurgerea unui strat de umplutura. Fiind plasat imediat dupa compresor, deci unde vaporii au temperatura ridicata, pentru sporirea eficientei separarii este preferabil sa se realizeze si o racire, care va conduce la cresterea viscozitatii uleiului.

Pentru dimensionare sau alegere se determina diametrul minim D.

(III-49)

(III-49)

unde :

QVR este debitul volumic de agent frigorific la starea de refulare din compresor, in m3/s;

w este viteza vaporilor in separator, 0,30,5 m/s;

NKA este numarul de compresoare active.

Alegerea separatoarelor de ulei pentru compresoarele din prima treapta de comprimare :

Alegerea separatoarelor de ulei pentru compresoarele din treapta a doua de comprimare :

Au fost alese separatoare de ulei tip SU - 500 model Frigotehnica.

III.4.4. REZERVORUL DE LICHID

Rezervorul de lichid este plasat sub condensator, la o cota care sa asigure scurgerea libera a lichidului. Indeplineste doua roluri :

in caz de avarie, acumuleaza volumul de agent frigorific lichid, VLT, pentru o posibila interventie si depanare;

stocheaza surplusul de agent frigorific lichid, cind consumatorul solicita o sarcina frigorifica diminuata; cantitatea stocata serveste ulterior pentru acoperirea virfurilor de sarcina.

Gradul de umplere este de 80%, la tA = 20°C si cum ambele roluri pot fi simultane, volumul necesar este :

(m3) (III-50)

(m3) (III-50)

unde VLT este volumul de lichid total din instalatie calculat conform gradului de umplere ale aparatelor componente.

Volumul condensatorului :

![]() (III-51)

(III-51)

![]()

Volumul buteliei de racire intermediara :

![]() (m3)

(m3)

Volumul de lichid total din instalatie calculat conform gradului de umplere ale aparatelor componente este :

![]() (m3)

(m3)

![]() (m3)

(m3)

Se alege un rezervor de lichid pentru CO2 avind volumul de 700 l.

III.4.5. ALEGEREA POMPELOR DE APǍ DE RǍCIRE

Debitul pompei de apa de racire prin condensator este :

(III-51)

(III-51)

Inaltimea de pompare este 40 mCA.

S-au ales doua pompe centrifuge monobloc tip BL 65 /170 - 11 / 2 model WILO.

III.5. ALEGEREA ARMǍTURILOR

III.5.1. ALEGEREA FILTRELOR

Filtrele au rolul de a retine impuritatile din circuitul frigorific, evitind deteriorarea cilindrilor sau supapelor compresorului si obturarea orificiului ventilului de laminare, cu consecinte asupra reglarii debitului de agent frigorific.

Retinerea impuritatilor se realizeaza prin trecerea fluidului frigorific prin mai multe site fine si prin micsorarea vitezei. Sitele sint confectionate din pinza din otel inoxidabil cu ochiuri de 0,1 mm.

Se monteaza atit pe ramura de vapori, in aspiratia compresorului, cit si pe cea de lichid, inaintea ventilului de reglare. Sensul de circulatie al fluidului este indicat de o sageata marcata pe corpul filtrului.

Filtrele au fost alese din catalogul de produse al firmei HERL Refrigerating Specialties, din gama de lucru -60°C / +160°C si PN40.

Figura III-11. Filtre cu site din otel inoxidabil 0,1 si 0,5 mm pentru agenti frigorifici HERL

III.5.2. ALEGEREA ROBINETELOR DE INCHIDERE

Robinetele de inchidere servesc la separarea utilajelor sau la inchiderea circuitelor. Pot fi drepte, oblice sau de colt, sint confectionate din otel si sunt prevazute cu racorduri demontabile prin flanse.

Robinetele de inchidere au fost alese din catalogul de produse al firmei HERL Refrigerating Specialtis , din gama de lucru -60°C / +160°C si PN40, robinete de inchidere cu ventil, si din catalogul de produse al firmei BOLDER VALVE , din gama de lucru -29°C / +425°C si PN64, robinete de inchidere cu sertar.

Figura III-12. Robinete de inchidere pentru agenti frigorifici HERL

III.5.3. ROBINETE DE REGLARE MANUALǍ

Figura III-13. Robinet de reglare manuala

pentru agenti frigorifici HERL

Robinetele de reglare manuala servesc la laminarea agentului frigorific lichid, de la presiunea de condensare la cea de vaporizare. Sunt realizate asemanator cu robinetele de inchidere drepte, fiind prevazute cu un filet mai fin al tijei, cu un ventil adaptat unei reglari precise a debitului si cu o etansare mai buna a tijei, pentru a permite functionarea in orice pozitie.

Se monteaza incadrat de doua robinete de inchidere, pe o conducta by-pass a celei pe care este amplasat ventilul de reglare automata, incat sa se poata asigura demontarea pentru curatire si depanare, si este precedat de un filtru.

Robinetele de reglare manuala au fost alese din catalogul de produse al firmei HERL Refrigerating Specialtis , din gama de lucru -60°C / +160°C si PN40.

III.5.4. CLAPETE DE RETINERE

Clapetele de retinere permit circulatia fluidului doar intr-un singur sens. Clapeta e ridicata de pe scaun de presiunea fluidului care circula in sensul normal, iar la circulatia in sensul invers este apasata pe scaun. Tensiunea resortului este de circa 0,07 bar la clapetele montate pe conductele de aspiratie, si de 0,3 bar la cele montate pe conductele de refulare.

Clapeta de retinere trebuie sa asigure o inchidere rapida, o buna etanseitate, rezistenta la socul de presiune si sa conduca la o pierdere de sarcina redusa. Ea se monteaza pe refularea compresoarelor de rezerva pentru a impiedica intoarcerea vaporilor cu lichid din condensator in caz de avarie sau la oprire.

Clapeta de retinere se amplaseaza cit mai departe de compresor, dupa separatorul de ulei, pentru a amortiza socul dat de circulatia pulsatorie a gazului la inchiderea - deschiderea ei.

De asemenea, pompele principale si cele de rezerva necesita clapete de retinere pe conductele de refulare.

Figura III-14. Clapeta de retinere pentru agenti frigorifici HERL

Clapetele de retinere au fost alese din catalogul de produse al firmei HERL Refrigerating Specialtis , din gama de lucru -60°C / +160°C si PN40.

III.5.5. ALEGEREA SUPAPELOR DE SIGURANTǍ

Supapa de siguranta este

comandata de presiunea fluidului de lucru si este conceputa

pentru a limita automat cresterea ei peste o valoare maxima

stabilita prin norme de securitate, ![]() , mentinuta de un resort sau o contragreutate.

Evacueaza o cantitate de fluid in exterior sau in partea de presiune

joasa a instalatiei.

, mentinuta de un resort sau o contragreutate.

Evacueaza o cantitate de fluid in exterior sau in partea de presiune

joasa a instalatiei.

Se plaseaza pe toate utilajele sub presiune, rezervorul de lichid fiind prevazut cu doua supape in paralel, reglate la valori apropiate, pentru o protectie sporita, in cazul in care una din ele nu functioneaza, dar si pentru

a se putea interveni in scopul verificarii sau depanarii uneia din supape, cu instalatia in functiune.

Figura III-15. Supape de siguranta cu arc pentru agenti frigorifici HERL

Supapele de siguranta au fost alese din catalogul de de produse al firmei HERL Refrigerating Specialtis , din gama de lucru -50°C / +120°C si PN64.

CAP. IV. SCHEMA DE AUTOMATIZARE A INSTALATIEI

Instalatiile frigorifice pot fi complet automatizate, adica operatiile de comanda, reglare, control, protectie si semnalizare se pot realiza cu dispozitive de automatizare.

Comanda instalatiei consta in punerea in functiune, mentinerea constanta a parametrilor sau variatia lor dupa o lege anumita si oprirea.

Controlul automat se realizeaza cu aparate inregistratoare a principalilor parametrii, eliberind personalul de exploatare de o urmarire continua a acestora si permitind aprecierea corecta a modului de functionare a instalatiei in perioada de exploatare in decursul careia s-a efectuat inregistrarea automata. Poate realiza si semnalizarea acustica sau luminoasa, la atingerea unor valori limita pentru parametrii urmariti.

Protectia automata previne aparitia unei functionari periculoase a instalatiei, prin intreruperea ei daca un parametru controlat atinge o valoare de avarie. Este insotita obligatoriu de o semnalizare acustica sau optica care localizeaza avaria.

Pentru o identificare usoara, schema tehnologica si de automatizare a instalatiei frigorifice utilizeaza simboluri internationale, principalele fiind :

T - temperatura

P - presiune

L - nivel

F - debit

I - indicare

A - alarma

C - mentinere constanta a valorii prescrise

R - inregistrare

Q - contorizare

Prin automatizarea acestei instalatii se va urmari realizarea unui sistem de reglare si automatizare a instalatiei frigorifice care sa asigure urmatoarele functii de reglare si protectie :

Functii de reglare :

alimentarea corecta cu lichid a buteliilor de racire intermediare si a generatorului de gheata

controlul presiunii de condensare si de vaporizare

oprirea automata a compresorului

evitarea migrarii uleiului in instalatia frigorifica

Functii de protectie :

protectia instalatiei impotriva cresterii presiunii de condensare

protectia compresorului impotriva ungerii ineficiente

IV.1. ALIMENTAREA CU AGENT FRIGORIFIC LICHID A BUTELIILOR DE RǍCIRE

INTERMEDIARE SI A GENERATORULUI DE GHEATǍ

Alimentarea cu fluid frigorific a buteliilor de racire intermediara necesita dispozitive care separa partea de inalta presiune de cea de joasa presiune a instalatiei. Agentul frigorific intra in aceste dispozitive in stare lichida sub efectul presiunii de condensare, si trecind prin orificiul calibrat lichidul sufera o cadere de presiune, vaporizindu-se partial si racindu-se, incit la iesirea din detentor se obtine un amestec lichid - vapori, cu un titlu de vapori mai mare cind presiunea de vaporizare este mai coborita.

Ventilul de reglare cu plutitor de presiune inalta alimenteaza continuu butelia de racire intermediara mentinind constant nivelul lichidului

corespunzator puterii frigorifice solicitate de consumator. Deschiderea si inchiderea ventilului este provocata de variatia nivelului de lichid din BRI.

Figura IV.1. Ventile de reglare cu plutitor de presiune inalta WITT

Alimentarea cu fluid frigorific a generatorului de gheata se face printr-un ventil de reglare termostatica care permite circulatia fluidului intr-un singur sens, comandat atit de presiunea (temperatura) de vaporizare cit si de temperatura (presiunea) de supraincalzire a vaporilor evacuati din vaporizator.

IV.2. CONTROLUL PRESIUNII DE CONDENSARE

In instalatiile frigorifice este necesara reglarea automata a presiunii de condensare, deoarece o presiune prea mare determina solicitarea excesiva a motorului de antrenare a compresorului, datorita valorii ridicate a raportului de comprimare, iar o presiune de condensare prea mica determina functionarea necorespunzatoare a ventilului de laminare.

Temperatura de condensare poate fi citita pe manometrul montat pe conducta de refulare a compresorului, acesta va indica presiunea de condensare, iar temperatura de saturatie corespunzatoare acestei presiuni

este temperatura de condensare, care trebuie citita pe scala corespunzatoare agentului de lucru din instalatie.

FIGURA IV.2. Manometru frigorific de refulare

Pentru mentinerea constanta a presiunii, deci a temperaturii de condensare, se va folosi un ventil presostatic pentru apa de racire a condensatorului, care lasa sa treaca doar debitul de apa minim necesar pe masura ce puterea termica variaza.

Functionarea ventilului presostatic este urmatoarea : la oprirea instalatiei frigorifice ventilul se inchide, oprind accesul apei de racire in condensator deoarece presiunea din acesta pc care actioneaza asupra membranei elastice devine mai mica decit presiunea resortului. La pornirea instalatiei, cind condensatorul refuleaza vaporii in condensator pc creste si, depasind forta resortului, deschide ventilul permitind apei de racire sa alimenteze condensatorul.

Figura IV.2. Ventil presostatic pentru apa de racire Parker A2A - DN HERL

In timpul functionarii la putere termica variabila pc regleaza deschiderea sau inchiderea ventilului, deci va permite trecerea doar a debitului de apa de racire necesar, care preia caldura dezvoltata mentinind temperatura si presiunea de condensare constante.

Acest montaj prezinta avantajul ca permite reducerea consumului de apa de racire a condensatorului cind temperatura apei de racire este scazuta sau cind sarcina termica a condensatorului este redusa.

Ventilul presostatic pentru apa de racire a fost ales din catalogul de produse al firmei HERL REFRIGERATING SPECIALTIES, din gama de lucru -45°C / +105°C.

IV.3. PROTECTIA INSTALATIEI IMPOTRIVA CRESTERII PRESIUNII DE

CONDENSARE

La cresterea presiunii de condensare peste limita admisa datorita unei avarii la condensator, presostatul de inalta presiune PIP3 comanda

oprirea compresoarelor din treapta a treia K3.1 - K3.5. Acestea fiind oprite, se vor opri si compresoarele K2.1 si K1.1 - K1.4.

Avind in vedere ca de cele mai multe ori defectiunea se datoreaza unei anomalii, presostatele de inalta presiune vor fi alese cu rearmare manuala, pornirea lor efectuindu-se dupa ce s-au inlaturat cauzele defectiunii.

Figura IV.3. Presostat de inalta presiune RT117L DANFOSS

IV.4. PROTECTIA COMPRESORULUI IMPOTRIVA UNGERII INEFICIENTE

Deoarece o parte din uleiul utilizat la ungerea compresoarelor este antrenat in instalatie odata cu vaporii refulati, in instalatiile frigorifice sint necesare masuri pentru reintoarcerea acestuia in carterul compresorului.

In cazul ungerii prin circulatie fortata a uleiului cu ajutorul unei pompe de ulei, se monteaza in circuit si un presostat diferential prevazut cu releu de temporizare si semnalizare. Daca dupa scurgerea perioadei de temporizare, de 6090 secunde, diferenta dintre presiunea uleiului refulat de pompa si cea din carter este mai mica decit cea reglata, presostatul opreste compresorul deoarece ungerea este ineficienta.

CAP. V. MONTAJUL SI EXPLOATAREA INSTALATIEI FRIGORIFICE. PRESCRIPTII DE SIGURANTǍ

Conditiile de amplasare ale instalatiilor frigorifice sint reglementate de SR ISO 5149/1998 in functie de categoria de ocupare a cladirii, de modul de preluare a caldurii, de agentul frigorific utilizat si de cantitatea sa.

Clasificarea instalatiei frigorifice care face obiectul acestui proiect se face dupa urmatoarele criterii :

Categoria de ocupare a cladirii E, cladiri unde au acces numai persoane autorizate si unde are loc prelucrarea sau depozitarea produselor.

Modul de preluare a caldurii direct.

Agentul frigorific utilizat este CO2 , care este clasificat in grupa 1, fiind un agent frigorific considerat inofensiv, neinflamabil, care se poate utiliza in instalatii cu racire directa; se poate utiliza fara restrictii, incarcatura totala de agent frigorific putind fi degajata in atmosfera fara a creea pericole.

Centrala frigorifica va avea dimensiuni corespunzatoare pentru a satisface urmatoarele cerinte : acces usor pentru exploatare si ocuparea unui spatiu minim.

In continuare se prezinta prevederile generale, detalierea prescriptiilor de siguranta necesitind apelarea la SR ISO 5149/1998.

Salile de masini trebuie sa aiba cel putin un perete exterior, indiferent daca acestea sint situate in cladiri independente sau in cladiri lipite de alte constructii.

Peretii si planseele salilor de masini precum si trecerile conductelor prin pereti si plansee nu trebuie sa permita patrunderea agentului frigorific in incaperile invecinate avand alta destinatie.

Pentru agentii frigorifici din grupa 1 inaltimea salilor de masini va fi de minim 3,25m.

Compresoarele si grupurile frigorifice se vor monta la distanta de minim 1,2 m intre ele si la minim 1 m de la pereti.

Reducerea concentratiei de noxe sub limitele admise de prescriptiilein vigoare se va face printr-o ventilare permanenta, naturala sau mecanica, si printr-o ventilare de avarie, naturala sau mecanica. Ventilarea naturala se realizeaza prin usi si ferestre, sectiunea libera a acestora fiind in functie de masa cea mai mare de agent frigorific continuta intr-unul din aparatele frigorifice din sala de masini.

Oprirea alimentarii cu energie electrica a salii de masini se va face din exteriorul acesteaia, dintr-un loc usor accesibil, marcat vizibil. Concomitent cu scoaterea de sub tensiune a instalatiei electrice intreruptoarele vor comanda intrarea in functiune a instalatiei de ventilare de avarie si a iluminatului de siguranta.

Pentru evitarea condensarii agentului frigorific stationat in compresor si pentru a nu creste viscozitatea uleiului sala compresoarelor va avea o incalzire de garda de minim 5°C.

Personalul de exploatare va controla permanent modul de functionare a indicatoarelor de nivel, manometrelor, termometrelor, armaturilor de siguranta si aparaturii de automatizare.